Impressão 3D e a transformação da indústria de moldes

A Indústria 4.0 representa uma revolução nos processos produtivos atuais. Esse conceito vem substituindo métodos tradicionais por tecnologias inovadoras, que permitem a produção de produtos customizados em escala. Como resultado, as empresas conseguem reduzir significativamente os custos e o tempo de produção.

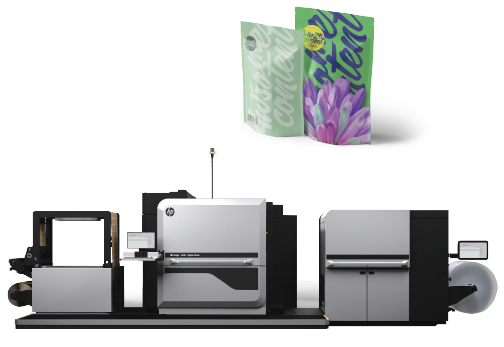

A Peel Projetos de Produtos, localizada em Esteio (RS) e especializada na fabricação de moldes de injeção para a indústria plástica, acompanha essa evolução desde 2017. Nesse ano, a empresa adotou a impressora 3D Stratasys Objet260 Connex3 para moldes de ferramentas para imprimir.

Desde então, a Peel se consolidou como pioneira no Brasil no uso da tecnologia de moldes impressos em 3D. Essa inovação permite criar protótipos de peças e produtos finais de maneira rápida e eficiente.

Além disso, ao utilizar a tecnologia Polyjet da Stratasys com o material ABS Digital, a empresa imprime moldes diretamente para tiragens em baixos volumes. A quantidade de peças varia conforme o tipo de material, as geometrias e as condições de pressão e temperatura aplicadas.

Dessa forma, ajustes e reimpressões ocorrem de um dia para o outro, o que garante a validação ágil das cavidades de injeção e dos produtos finais.

Após a validação, a Peel inicia imediatamente a produção dos moldes usinados, sem necessidade de ajustes adicionais ou retrabalho.

| Veja também como a manufatura aditiva pode transformar o desenvolvimento de produtos.

Impressora Objet260 Connex3 – Economia e agilidade na criação de moldes

Christian Gerber Mello, Sócio-Diretor da Peel, afirma que a adoção da impressora 3D trouxe ganhos expressivos para a empresa. Graças a essa tecnologia, os projetos passaram a ser validados com os clientes ainda na fase inicial de desenvolvimento. Só após essa etapa, os moldes são impressos e as peças, injetadas.

Se algum ajuste for necessário, o time da Peel simplesmente altera o projeto no software CAD 3D e imprime novamente para validar. Anteriormente, qualquer modificação exigia alterações no molde final já usinado, o que gerava altos custos e atrasos.

“Obtivemos redução de até R$ 50 mil em cada alteração evitada e diminuímos em média 80% o tempo de produção dos moldes em relação aos métodos tradicionais”, destaca Mello.

O investimento inicial de R$ 400 mil foi recuperado em aproximadamente um ano, impulsionado pelo elevado volume de projetos.

Além desses ganhos, a impressão 3D permitiu que a Peel expandisse sua carteira de clientes e acelerasse o time-to-market dos produtos desenvolvidos. Segundo Mello, o pioneirismo da empresa também abriu portas para participação em eventos e palestras sobre manufatura aditiva em universidades da região Sul do País.

Saiba mais sobre como a manufatura aditiva impulsiona o setor de moldes visitando o site oficial da Stratasys.

O futuro da moldagem por injeção com impressão 3D

De acordo com Anderson Soares, Territory Manager da Stratasys para o Brasil:

“A moldagem por injeção é um grande mercado. No entanto, a manufatura aditiva ainda tem muito potencial para reduzir custos e prazos de entrega na criação de ferramentas e no desenvolvimento de produtos.”

Por isso, a impressão 3D vem acelerando a prototipagem e fortalecendo a competitividade de empresas de moldagem por injeção. Dessa maneira, elas conseguem desenvolver moldes de forma mais rápida, flexível e econômica.

Pensando no futuro, a Peel já traçou planos para expandir seu atendimento para toda a América Latina. Atualmente, a empresa atende cerca de 200 clientes ativos em todo o território brasileiro.

Quer saber mais?

Conheça também os equipamentos Stratasys para moldes e prototipagem.